搓丝板加工的工艺是一个复杂且精细的过程,主要包括材料选择、下料、锻造、球化退火、机加工、冷滚螺纹、淬火与低温回火、磨加工等多个步骤。以下是对这些步骤的详细阐述:

一、材料选择

搓丝板通常选用具有高硬度、耐磨性、抗疲劳性和足够强度的材料,如9SiCr、Cr12或Cr12MoV等。这些材料能够满足搓丝板在工作过程中承受强烈冲击载荷和挤压应力的需求。

二、下料

根据搓丝板的设计尺寸和形状,从选定的原材料上切割下合适的坯料。这一步骤需要确保坯料的尺寸和形状准确无误,以便后续加工。

三、锻造

对下好的坯料进行锻造处理,通过反复镦粗拔长,使碳化物分布均匀,并改变钢的内部流线分布。锻造过程中需要严格控制加热温度和锻造比,以确保坯料的组织性能满足要求。

四、球化退火

锻造后的坯料需要进行球化退火处理,以降低其硬度和改善切削加工性能。球化退火过程中,坯料被加热到一定温度后保温一段时间,然后缓慢冷却。这一步骤的目的是使坯料中的碳化物形成球状珠光体组织,从而提高其加工性能和最终产品的使用寿命。

五、机加工

退火后的坯料经过机加工处理,包括车削、铣削、磨削等工序,以去除多余的材料并达到设计要求的尺寸和形状。机加工过程中需要严格控制加工精度和表面质量,以确保搓丝板的精度和性能。

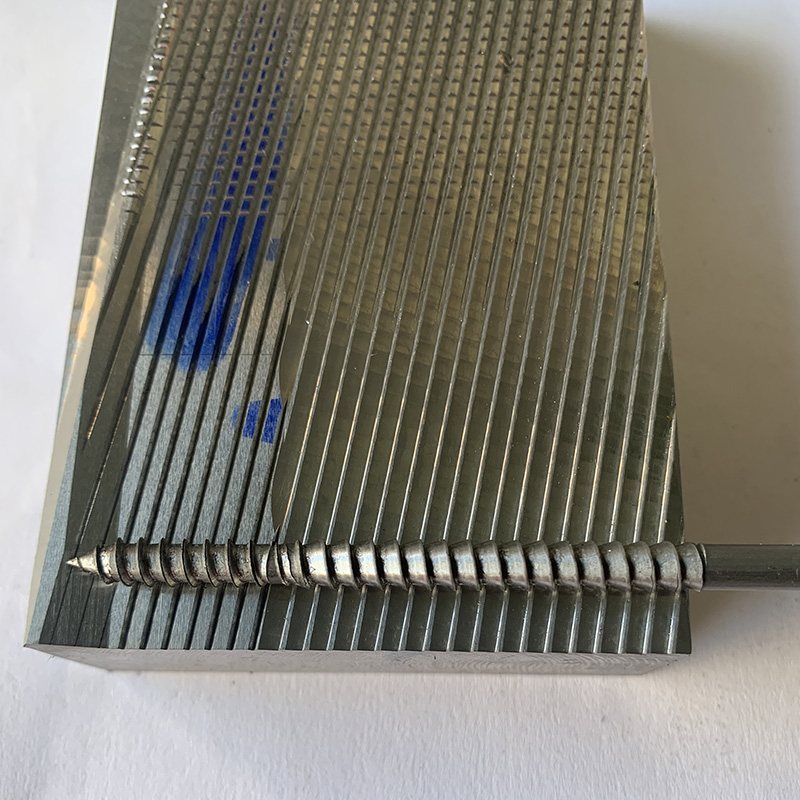

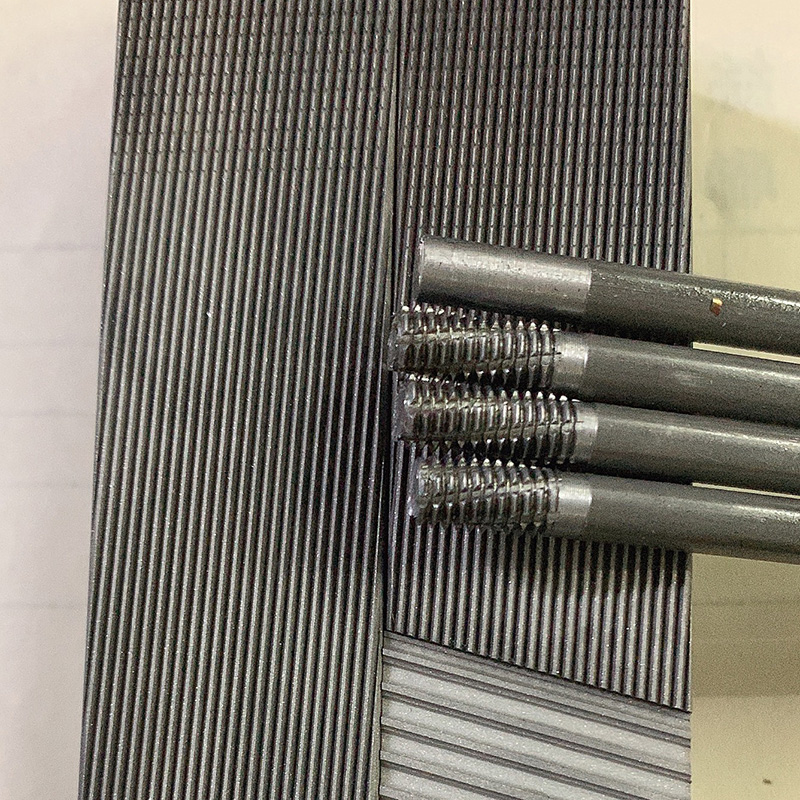

六、冷滚螺纹

在机加工完成后,使用滚针在搓丝板上加工出螺纹。这一步骤是搓丝板加工的关键工序之一,其精度直接影响到加工出的外螺纹的质量。因此,在加工过程中需要严格执行技术要求,确保螺纹的精度和表面质量。

七、淬火与低温回火

加工出螺纹的搓丝板需要进行淬火处理以提高其硬度和耐磨性。淬火过程中,搓丝板被加热到高温后迅速冷却,使其组织转变为马氏体。随后进行低温回火处理以消除淬火应力并稳定组织性能。回火温度和时间需要根据具体材料和工艺要求来确定。

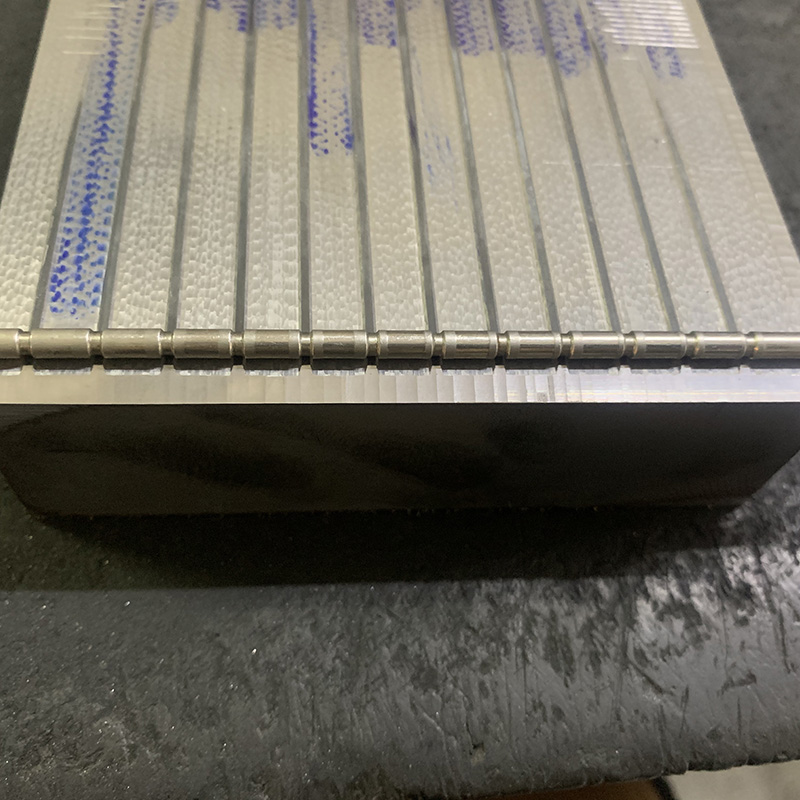

八、磨加工

最后对淬火和回火后的搓丝板进行磨加工处理,以进一步提高其表面质量和精度。磨加工过程中需要选择合适的砂轮和磨削参数,以确保搓丝板的表面光洁度和尺寸精度满足要求。

综上所述,搓丝板加工的工艺是一个多步骤、多环节的过程,需要严格控制各个环节的工艺参数和质量要求,以确保最终产品的性能和质量。