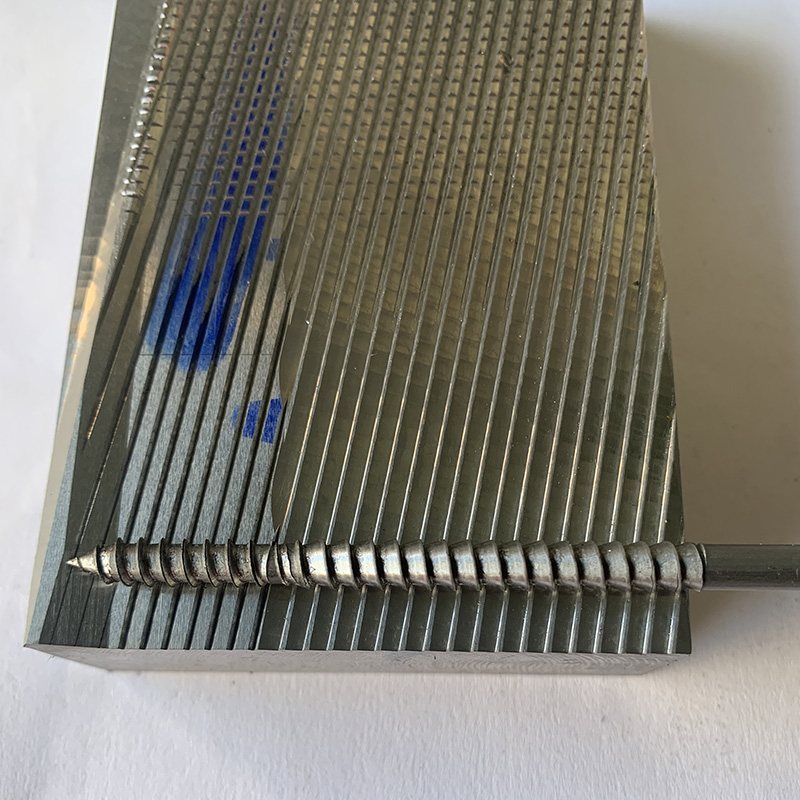

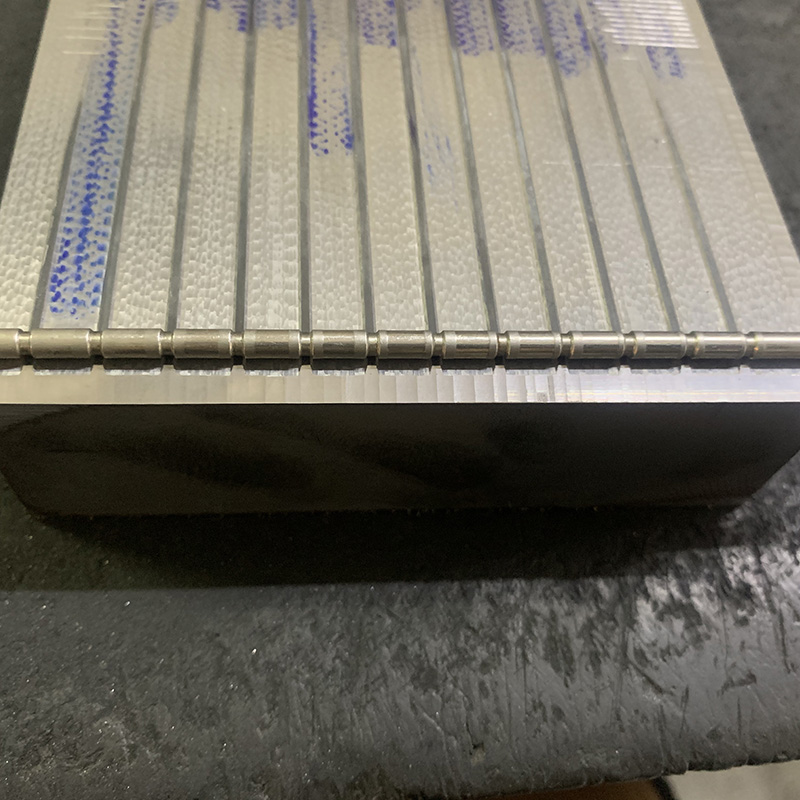

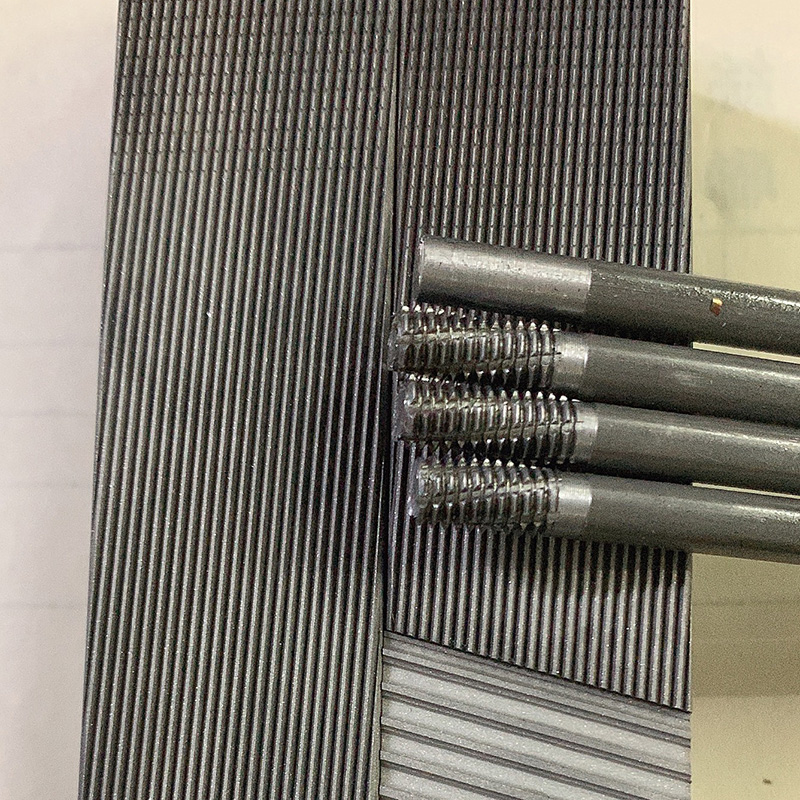

搓丝板加工的精度控制是一个复杂而精细的过程,它涉及到多个环节和因素。以下是对搓丝板加工精度控制的主要方面的详细阐述:

一、材料选择与预处理

材料选择:

选择具有高硬度、耐磨性、抗疲劳性和足够强度的材料,如9SiCr、Cr12或Cr12MoV等。这些材料能够满足搓丝板在工作过程中承受强烈冲击载荷和挤压应力的需求。

预处理:

对原材料进行必要的预处理,如锻造、球化退火等,以改善材料的内部组织结构和性能,为后续的加工过程打下良好的基础。

二、机加工精度控制

设备选择:

选用高精度、高稳定性的机床进行机加工,确保加工过程中的稳定性和精度。

刀具与夹具:

选择合适的刀具和夹具,确保加工过程中的切削力和夹紧力均匀稳定,避免产生振动和变形。

加工参数:

严格控制加工参数,如切削速度、进给量、切削深度等,确保加工过程的稳定性和精度。

在线检测:

在加工过程中采用在线检测技术,实时监控加工尺寸和形状的变化,及时调整加工参数,确保加工精度。

三、热处理精度控制

淬火与回火:

淬火过程中严格控制加热温度、保温时间和冷却速度,确保搓丝板获得均匀的马氏体组织。

回火过程中选择合适的回火温度和保温时间,以消除淬火应力并稳定组织性能。

变形控制:

在热处理过程中采取必要的措施控制搓丝板的变形,如采用压淬、分级淬火等方法。

四、磨加工精度控制

砂轮选择:

选择合适的砂轮类型和粒度,确保磨削过程的稳定性和精度。

磨削参数:

严格控制磨削参数,如磨削速度、进给量、冷却液流量等,确保磨削表面的光洁度和尺寸精度。

在线检测与修正:

在磨削过程中采用在线检测技术,实时监控磨削尺寸和形状的变化,并根据检测结果进行必要的修正和调整。

五、综合质量控制

工艺优化:

通过不断优化加工工艺和参数,提高加工效率和精度。

质量检测:

对加工完成的搓丝板进行全面的质量检测,包括尺寸精度、表面质量、硬度等方面,确保产品符合设计要求。

持续改进:

建立持续改进机制,收集和分析加工过程中的数据和信息,不断改进和优化加工工艺和参数。

综上所述,搓丝板加工的精度控制是一个涉及多个环节和因素的综合过程。通过严格控制材料选择与预处理、机加工精度、热处理精度、磨加工精度以及综合质量控制等方面,可以确保搓丝板的加工精度满足设计要求。